作为行业一大龙头的某重工集团成立于 2009 年,是中国领先、国际知名的汽车与装备制造集团,业务涵盖动力系统、商用车、工程机械、智能物流、农业装备、豪华游艇、金融与服务等七大板块。其中,发动机、重卡、变速箱等产销量全球第一。

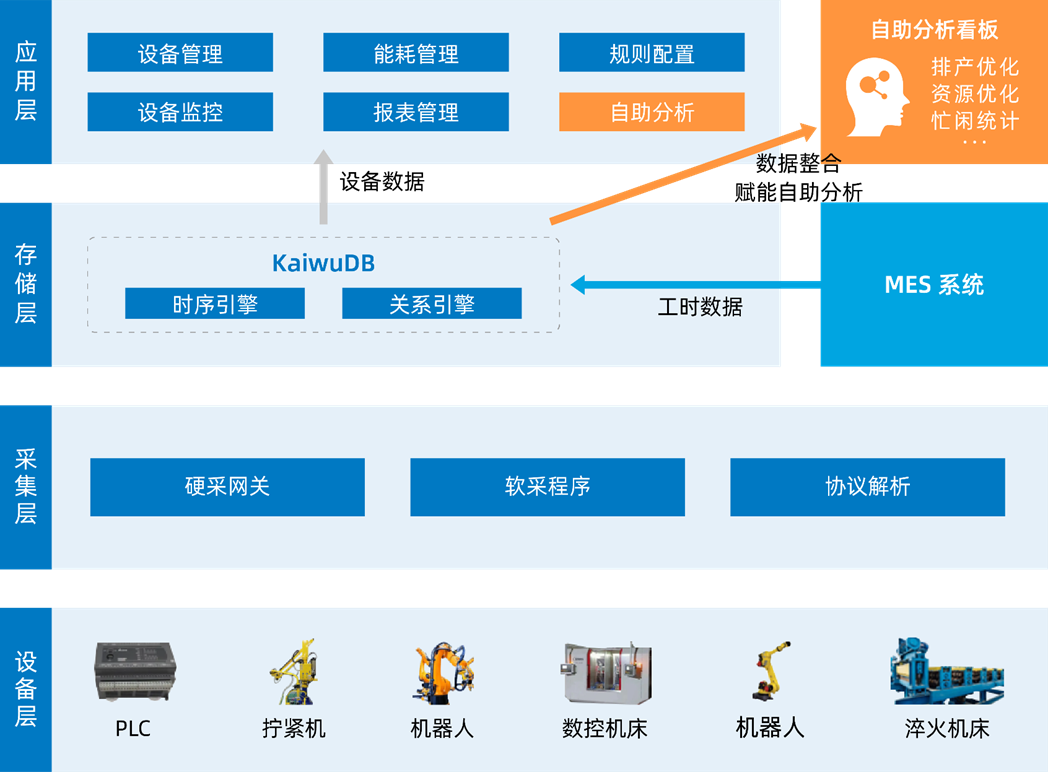

在工业制造领域某重工集团属于标准的离散型制造业,其在山推设备制造数字化改造项目中运用 SCADA 系统(数据采集与监视控制系统),主要包括:生产数据采集、生产数据推送、采集数据分析等功能,在设备生产过程中需要对数据进行实时采集,监控运行状态,提升生产效率和管理效能。

数据汇总存储难:工业生产包含时序及关系型多种数据,协议涉及 Modbus、LoRa 等诸多类型,难以进行统一采集和存储管理;

生产数据利用率低:原有系统采集数据只存不用,导致利用率低且展示滞后性大,难以辅助管理人员进行决策数据;

多库应用运维成本高:原有 SCADA 系统为应对异构数据采用多库接入,性能扩展受限且运维人员投入及数据存储成本高;

人员及产线工作统计难:产线工人存在虚报工时情况,产线设备运行情况需人工统计,生产环节不透明,导致产能下降;

生产工期准确评估难:产线排期缺乏数据支持,往往通过主观臆断规定产品交期,导致设备利用率和人员工作饱和度低;

设备故障预测难:运维检修排班不合理,无法规避产线突发性故障,导致非计划停机,影响产能。

KaiwuDB 多协议集成方案:以 KaiwuDB 多模数据库为核心,建设多协议集成的数据平台,实现多源异构数据接入,且支持历史数据平滑迁移导入;

数据汇入与分析同步进行:基于 KaiwuDB+KDP 的就地计算和实时分析技术,实现系统对生产数据的高速存储和实时分析,分析结果有效支持管理层制定生产决策;

KaiwuDB多引擎+弹性扩展:KaiwuDB 具备自适应时序引擎、关系引擎以及分析计算引擎,应对多源异构数据接入,实现一库多用,降低运维成本;同时支持弹性扩展,满足产线扩张带来的数据增长需求;

产线运行数据接入分析:操作台运行数据入库统计并分析,综合研判一线工人的工时和产线运行状况,实现增产增效;

智能规划产线排期:生产数据接入 KDP 分析系统,综合分析各条产线的产能及效率,助力工厂合理规划生产排期,避免延期交付;

建立生产流程预警机制:利用 KaiwuDB+KDP 构建生产预警库,精准预测生产周期中可能出现的设备过载等风险,合理进行检修排班,避免非计划停产和人员过多投入。

原有系统数据平滑迁移:原系统共 80 亿条历史数据,统一平滑迁移至 KaiwuDB,实现一库多用;

数据支持能力有效提升:各类设备接入达 5000 余台,保证日增量共计 1 亿条的数十种类型数据高效汇入 KaiwuDB,单节点最高可达 50 万/秒的入库速率,帮助某重工集团 SCADA 系统的数据入库性能提升 2-8 倍;

工厂级数据共享:工厂各作业环境实现数据全面采集,生产数据与运营管理数据互相关联,高效协同提高生产效率;

数据可用性和服务能力大幅提升:系统实现了高效数据读写,支持复杂场景数据聚合分析、海量数据实时分析,帮助某重工集团在多场景查询分析性能提升了 10%-30%;减少了异常停机,提高了设备利用率,有效提升了数据可用性和服务能力。